A folyamatos csigás extruder nagyfokú rugalmassággal és automatizálással rendelkezik. Az extrudálási feldolgozás alkalmazása a polimer feldolgozás során hatékonyan csökkentheti a feldolgozási költségeket, javíthatja a termelés hatékonyságát és csökkentheti a hulladékkibocsátást.

Bár a meglévő extruderek megbirkóznak a csavarban lévő anyagok jelenlegi olvadásával és keveredésével, az iparosodás fokozódó fokával alacsony termelési hatékonyságuk már nem tudja kielégíteni a jövő iparának igényeit. A polimerek feldolgozási hatékonyságának további javítása érdekében sürgős a nagyméretű extruderek tervezése.

Ha azonban közvetlenül nagyméretű berendezéseket tervez, akkor olyan problémákkal kell szembenéznie, mint például az erőforrás-pazarlás az elégtelen tervezési tapasztalat miatt. Ezért különösen fontossá vált a csigás extrudáló berendezésekkel kapcsolatos elméleti kutatások bővítése.

A hasonlóság-erősítési elmélet egy dimenzió nélküli számcsoport, amely a rendszer egy bizonyos jelenségéhez kapcsolódó paramétereket reprezentálja. Ha két rendszerben a jelenségek hasonlóak, akkor a releváns paraméterek között is van bizonyos hasonlóság. Ez a hasonlóság dimenzió nélküli számcsoportot alkothat, vagyis a hasonlósági kritérium egy állandó érték. A hasonlósági tételből kiindulva a kisüzemi berendezésekben levont empirikus következtetéseket nagyüzemi gyártóberendezésekre alkalmazva biztosítható, hogy a kis- és nagyüzemi berendezésekben előállított dimenzió nélküli csoportok egyenlőek legyenek, ezáltal a megoldások dimenzió nélküli formái változatosak maradjanak. egyenletek konzisztensek. Változás. A nagyméretű ikercsigás extruderek csavarszerkezetének kialakításához az extruderek hasonló erősítési elmélete használható. Ez az elmélet a geometriai hasonlóság szemszögéből indulhat ki, és a parametrikus modellezés tanulmányozásán keresztül platformot jelenthet a tervezéshez. Ennek a tervezési módszernek az elfogadásával elkerülhető az ismételt modellezés, megtakarítható a tervezési idő, és ezáltal javítható a gyártás hatékonysága és minősége.

Az elmúlt években a kis extruderek szerkezetével kapcsolatos kutatások széles körben megvitatásra kerültek, de a nagy extruderek kutatása még csak a feltárás stádiumában van. A kísérleti modell geometriai paramétereinek és teljesítményindex-erősítésének mélyreható kutatása révén elméleti alapot nyújthat nagyméretű csigás extruderek fejlesztéséhez, ezáltal javítva a tervezési minőséget és a sikerarányt. Ennek a cikknek az a célja, hogy bemutassa a jelenlegi munkát és előrehaladást ezen a területen a kétcsigás extrudereknél alkalmazható hasonló erősítési elméletből.

Kétcsigás extruder hasonló erősítési elmélete

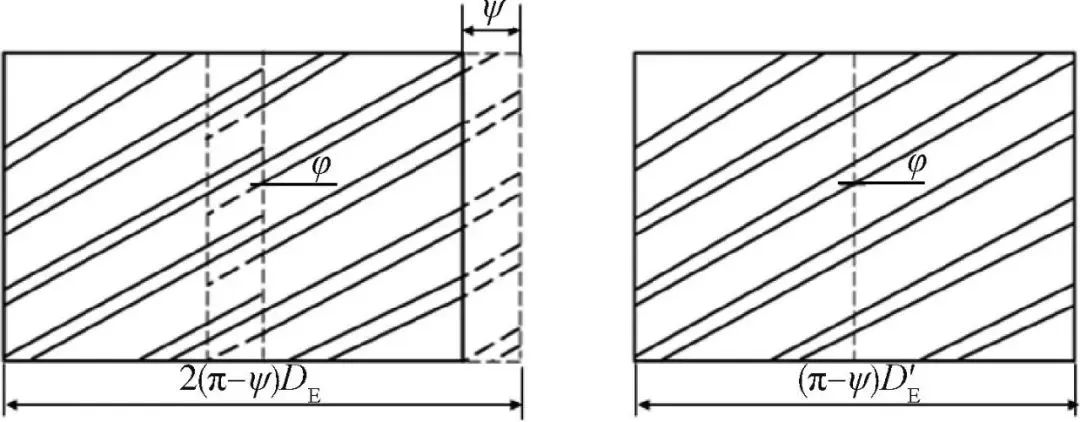

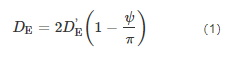

A kétcsigás extruderek jobb keverési teljesítményt nyújtanak, mint az egycsigás extruderek. Az egycsigás extruderek hasonló erősítési elméleteinek tudományos kutatása után kiterjesztették azt a kétcsigás extruderekre is. Amint a 2. ábrán látható, a spirálszög (φ) változatlan tartása mellett az ikercsavart ki kell hajtani, hogy megkapjuk az ikercsavar és az egyetlen csavar közötti átmérőviszonyt, amint azt az (1) egyenlet mutatja. A kötési terület befolyásának figyelmen kívül hagyásával (ψ bekötési szög körülbelül 0) tovább szemléltetjük az ikercsavaros közelítés megvalósíthatóságát egyetlen csavarra.

2. ábra Hasonló diagram ikercsavaros, megközelítőleg egyenértékű egycsigás áramlási csatornáról

Az ikercsigás extruderek keverési teljesítmény- és biztonsági tanulmányai fontos tényezői a sikeres extrudertervezésnek. Meg kell határozni a kulcsparaméterek erősítési kritériumait, és numerikus számítások alapján tanulmányozni kell az erősített hatásokat. Az ikercsigás extruderben az anyagnak van egy részlegesen kitöltött része és egy teljesen kitöltött szakasza. Az egycsigás extruderekre vonatkozó hasonló erősítési elméletek alkalmazhatók a teljesen kitöltött szakaszokkal rendelkező ikercsigás extruderekre is. Azonban, ahogy az elosztott keverő extruderek és az elpárologtató ikercsigás extruderek iránti kereslet megnőtt, hasonló léptéknövelési elméletek kezdtek megjelenni a nem hálós, kétcsigás extruderek esetében, amelyek részben kitöltötték a csatorna területét. Mivel az ikercsigás extruder töltési foka a csigás szállítóképesség fontos mutatója, az ikercsigás erősítési kritérium tovább bontható a kétcsigás extruder áramlási csatornáinak különböző töltési fokai szerint.

01A teljes áramlási csatorna kitöltésének hasonló erősítési elmélete

Az áramlási csatorna teljesen megtelt azt jelenti, hogy az anyag teljesen kitöltődik az áramlási csatornában, hézagok nélkül. A kutatók azt találták, hogy az extruder teljesen kitöltött szakaszának hossza jelentős hatással van az extrudált anyagolvadék tartózkodási idejére és energiafogyasztására az extruderben. Ha az áramlási csatorna teljesen meg van töltve, az anyag tulajdonságai stabilabbak, mint amikor a csavar nincs teljesen feltöltve. Csak akkor garantálható az extrudált termékek állaga, minősége és teljesítménye, ha a csavar teljesen meg van töltve. Ezért a jelenlegi tudósok vitái a kétcsigás extruderek hasonló elméletéről alapvetően azt feltételezik, hogy az áramlási csatorna teljesen meg van töltve.

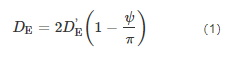

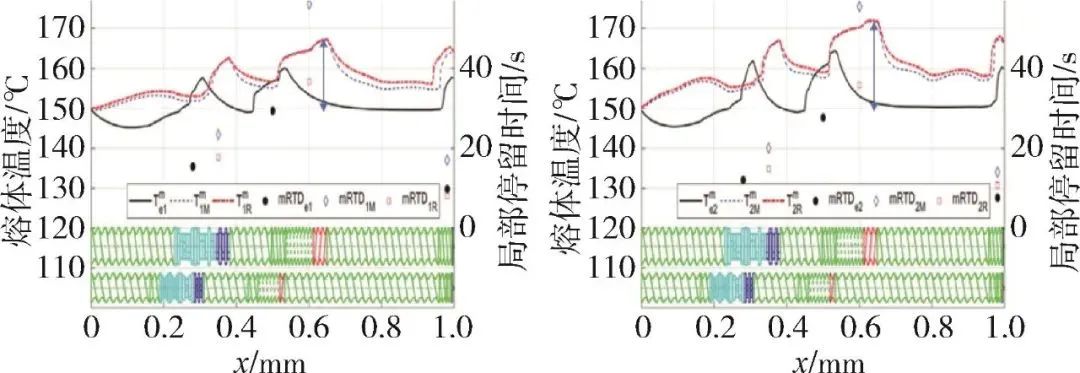

Li Ao átfogó összehasonlítást végzett a hasonló erősítési módszerek között az áramlási csatorna teljes kitöltésére, és javasolta az erősítési módszer alkalmazását egycsigás extruderen egy ikercsigás extruderre, ezzel elméleti alapot teremtve a kétcsigás nagygépek átalakításához. . Berzin et al. úgy vélik, hogy a hőátbocsátási tényező egy teljesen feltöltött extruderben nagyon kritikus. Ahogy a felület/térfogat arány az átmérővel csökken, az extruder hőátadási sebessége is csökken. Ezért a csavart gyakran adiabatikusként határozzák meg a szimulációs számítási folyamatban. állapotát, az olvadékhőmérsékletet használva az értékelési kritériumok egyikeként. Mivel az extrudálási folyamatot a hőátadás korlátozza, a szükséges olvadékhőmérsékletet az olvadékszállító szakaszban nem könnyű elérni. Ezért további kísérletekre és modellezésre lehet szükség a hőátadási erősítés alkalmazásakor. Matic kísérleti összehasonlítást végzett a hőátadási hasonló erősítési és az energiához hasonló erősítési módszerek között, és megállapította, hogy a részben kitöltött területen az olvadékhőmérséklet alacsonyabb, és az amplifikáció előtti és utáni tartózkodási idő a teljesen kitöltött területen hasonló volt, jelezve, hogy ez a kettő az erősítési módszerek alkalmasabbak teljesen kitöltött áramlásokra. Az alagútban a keverési teljesítmény az extruder belsejében jelenleg jobb. A 3. ábrán látható módon feltártuk a tartózkodási időt és az olvadékhőmérséklet eloszlását különböző folyamatok mellett, és megállapítottuk, hogy a tartózkodási idő és az olvadékhőmérséklet a teljesen feltöltött áramlási csatornában azonos változási tendenciát mutat, valamint az olvadék hőmérsékletének és tartózkodási időjének felerősítése. szélesebbé vált, jelezve, hogy Az amplifikáció után előállított termék minősége hasonló a referenciamodelléhez, amely megoldja az amplifikált termék bomlásának problémáját. Nakatani úgy vélte, hogy az adiabatikus index és a nem-newtoni index határozza meg az extruder körülményeit és a polimer tulajdonságait. Javasolt egy hőegyensúlyhoz hasonló erősítést, a kimeneti amplifikációs indexet fő változóként használva, és konzisztens olvadékhőmérsékleten igazolta ennek a módszernek a megvalósíthatóságát.

3. ábra Az olvadékhőmérséklet és a helyi tartózkodási idő összehasonlítása az extruder méretének növelése előtt és után

Az ikercsigás extruder jó keverési funkcióval rendelkezik, és az ikercsigás extruderben lévő anyagok keverőhatására figyelni kell az erősítés után. Qu Wenbin a keverési hasonlóság-erősítő módszert használta az extruder keverőrészében lévő csavarelemek kialakításának növelésére. Elemezte a különböző csavarkonfigurációk keverési teljesítményét a teljesen kitöltött áramlási csatornában, és bebizonyította, hogy a csigás extruder erősítése a csavarszerkezet geometriai hasonlóságán alapul. Szexuális magatartás. Chen azt javasolta, hogy az extrudátum minőségét olyan paraméterek határozzák meg, mint például a geometriai paraméterek, a fajlagos energia, a tartózkodási idő eloszlása, a hőmérséklet és a nyomás, és ezek a paraméterek határozzák meg a keveredés eloszlását az extrudálási folyamat során. Juan kifejlesztette és tesztelte a hasonló geometriai arányú erősítési szabályok megvalósíthatóságát különböző átmérőjű ikercsigás extruderek segítségével. Megállapította, hogy az alapvető folyamatparaméterek, az anyagáramlási sebesség és a csavar sebessége nagyon csekély hatással van az anyag tulajdonságaira, míg a csavar konfigurációja nagyobb hatással van az anyag tulajdonságaira. A fenti kutatások azt mutatják, hogy a csigakonfiguráció meghatározása alapján a geometriai hasonlóság-erősítés képes kimenetet produkálni és megfelel az állandó keverés követelményeinek, de eltérő hőmérséklet-változásokkal rendelkezik. Ezért több hasonló erősítési módszer átfogó alkalmazása jobban megoldhatja a problémát.

A több hasonló erősítési módszer átfogó alkalmazásának előfeltétele a csavarkonfiguráció és a hengerkombináció geometriai hasonlóságának meghatározása. Ezután az ikercsigás iparban a teljesítmény erősítésének célja alapján hasonló hangerőerősítést hajtanak végre, végül a kisgép csavarsebességét fordítva számítják ki a nagygép meghatározásához. A csavarsebesség, az áramlási mező szimulációja az erősítés és a keverési teljesítmény biztonságának megítélésére szolgál. Dong Zhonghua levezetett egy erősítési elméletet, amely több erősítési módszert kombinál az anyagok közötti keverési és hőmérsékleti mezők kiegyensúlyozásával, nevezetesen az átfogó hőegyensúlyt és a hasonló erősítés keverését, és alkalmazta a ZSK sorozatú keverőkben. Yue Jinfeng et al. a geometria-térfogat-nyírási sebesség hasonló erősítési módszert használta a nagyszámítógép vegyes kipufogógáz-mérő szakaszán végzett erősítési kutatások elvégzésére, és feltárta az erősített modell biztonsági és keverési teljesítményét. Ezenkívül a párhuzamos ikercsigás extruderek hasonló nagyítása alapján a kúpos ikercsigás extrudereket is tanulmányozták és tárgyalták ezzel kapcsolatban. Langhorst különböző szimulációkat és hasonló erősítést végzett a kúpos, ellentétes irányban forgó ikercsigás extruder speciális szerkezetének minden funkcionális szakaszán. Yin Qingzhen a releváns paramétereket dimenzió nélküli állandók formájában foglalta össze, és megtervezte és kibővítette a kúpos ikercsigás extruder egyes részeinek funkcionális szakaszait, biztosítva a feltételeket a megnövelt extruder stabil működéséhez. Chen Simeng a mikroelem-módszert használta a kúpos ikercsigás extruder diszkretizálására energikus anyagokhoz, megfelelő erősítési elméleteket hozott létre a különböző funkcionális szakaszokhoz, és korrekciókat hajtott végre. Összefoglalva, a hagyományos hasonló erősítési módszerrel felerősíthetők a független funkcionális szakaszok specifikus paraméterei, de még mindig vannak hiányosságok a csigás extruder általános erősítésében. Az optimalizált hasonló erősítési módszer alkalmazható a különböző funkcionális szakaszok jellemzőinek kombinálására. Tényleges termelés. Ugyanakkor fontos verifikációs módszer az ortogonális kísérleti tervezés alkalmazása a különböző paraméterek átfogó kiegyensúlyozására és értékelésére a korrekciós folyamat során, hogy ellenőrizzük a hasonló erősítés megvalósíthatóságát és optimalizáljuk az erősítési modell paraméterszintjét.

02 Részleges áramlási csatorna-töltés hasonlósági erősítésének elmélete

A tényleges csigás extruderes feldolgozás során az anyag csak az áramlási csatorna egy részét tudja kitölteni, de nem tudja teljesen kitölteni a teljes áramlási csatornát. A részleges áramlási csatorna feltöltési folyamata sokkal bonyolultabb, mint az egyfázisú áramlás, amikor az áramlási csatorna teljesen meg van töltve. Ha az áramlási csatorna részben meg van töltve, az anyagolvadék áramlási sebessége és nyírófeszültsége megnő, ami bonyolultabbá teszi az extrudálási folyamatot.

Az együtt forgó ikercsigás extruder olvadékszállító szakaszában a részleges töltés jellemzői alapján a MEIJER a csatornamélységet, a lamináris áramlás hasonló erősítését és a hőátadás hasonló erősítését tárgyalta részleges töltés vagy viszkozitásváltozás esetén. Az extrudálási folyamat során (nem izoterm, nem newtoni körülmények) komoly áramlási szivárgás lép fel. Ganzeveld rámutatott, hogy a szivárgó áramlási sebesség a betáplálási zónában lévő kamra töltési fokától függ. Részleges töltés esetén a teljesen feltöltött kamrák számának csökkenésével a szivárgás áramlási sebessége befolyásolja, és a termeléserősítési index csökken. Fukuda et al. Ellenállási áramlási teszteket végzett arányosan megnövelt szállítóelemeken és dagasztótömbökön, és a százalékos ellenállásáram hasonló erősítését javasolta az áramlási sebesség felerősítésére azáltal, hogy a megadott elem százalékos ellenállásáramát állandóan tartja.

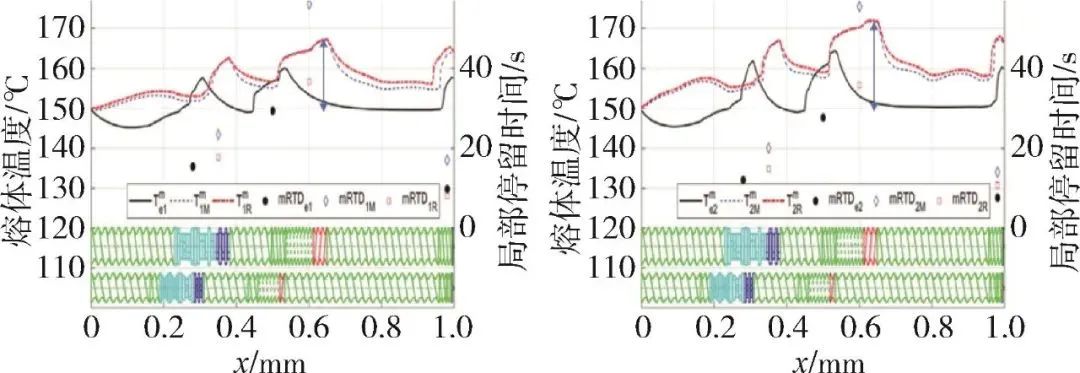

Mivel számos hasonló méretnövelési módszert javasoltak a csigás extruderek teljes feltöltésére, sok kutató elkezdte tanulmányozni, hogy ezek a módszerek alkalmazhatók-e részben feltöltött áramlási csatornákban. Bigio et al. úgy gondolja, hogy ha a kétcsigás extruder részleges töltési foka és keverési sebessége állandó marad, akkor a teljes feltöltésre alkalmazható hasonló léptéknövelési módszerek ugyanolyan hatékonyak lesznek a részben feltöltött csatornák esetében. A teljes töltés előfeltétele mellett javasolt hasonló méretnövelésnél a csiga geometriája jelentős hatással van a keveredésre és az ikercsigás extruderben kialakuló áramlásra. Dryer et al. javasolta a térfogat-hasonlóság-erősítési elméletet, amikor a csavar többnyire meg van töltve. A térfogat-hasonlóság-erősítés csak a csavar teljes hosszának szabad térfogatát veszi figyelembe, és ugyanazt a teltséget tartja fenn. A térfogatáramot egyetlen változóként használva az amplifikációs paraméter indexe megegyezik a teljes feltöltés alatti értékkel. A vegyes hasonlóság-erősítési módszer hasonló. Haser bebizonyította, hogy a különböző geometriájú extrudálási folyamatok erősítése érhető el a térfogati hasonlóság erősítésével, és az erősítési paraméterek trendjei konzisztensek. Megállapítható, hogy az ikercsigás extruderek áramlási csatornáinak részleges kitöltésére alkalmazható erősítési módszerek többnyire az áramlási csatornák teljes kitöltéséből származnak. A 2. táblázat a kétcsigás extrudereknél általánosan használt hasonló amplifikációs módszereket mutatja be.

2. táblázat Az ikercsavarokhoz gyakran használt hasonló erősítési módszerek jellemzői

alkalmazás

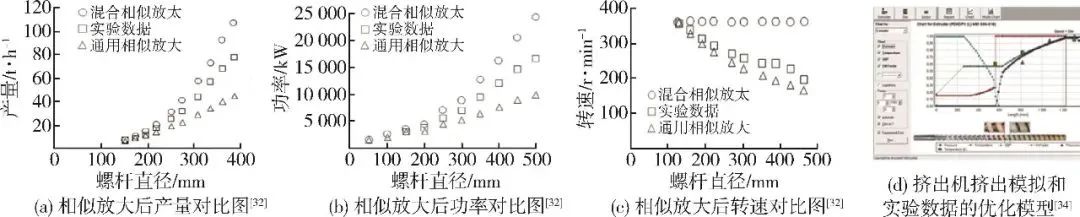

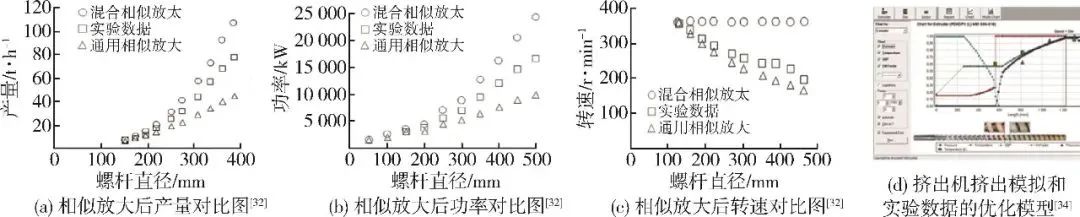

Elméleti alapon számos kutató alkalmazta a hasonlóság-erősítési elméletet a tényleges termelésben. A kezdeti kutatás során különböző, hasonló amplifikációs módszereket hasonlítottak össze. Chung kísérleti ellenőrzéseket végzett ugyanazon egycsigás extruderen az univerzális hasonlóság erősítésére, a hőátadás hasonló erősítésére és a geometriai hasonlóság erősítésére, és megállapította, hogy a geometriai hasonlóság után A felskálázott modellnek van kimenete. Wang Jianping az "ekvivalens átmérő" módszert alkalmazta az olvadéktovábbító szakasz három hasonló erősítési módszerének elemzésére a hálós, együtt forgó ikercsigás extruderben, és a nagy ikercsavarok műszaki adatait használta fel, hogy olyan eredményeket kapjon, amelyek jobban megfelelnek a tényleges helyzet.

A 4(a)~(c) ábra a kimenet, a teljesítmény és a sebesség összehasonlítását mutatja a kísérleti adatokkal különböző erősítési módszerek mellett. Azt találtuk, hogy a Maddock-féle hasonló amplifikációs módszer adattrendje közelebb áll a kísérleti adatokhoz. Számos létező módszer alapján a Nastaj csapata kifejlesztett egy új extrudáló számítógépes optimalizáló rendszert a folyamat optimalizálására egy globális csigás extrudálási modell alapján, hogy maximalizálja az extrudálási teljesítményt és minimalizálja a fajlagos energiafogyasztást. , A 4(d) ábra a teljes extruderszakasz szimulálásával kapott anyag- és folyamatadatok görbéje. A töltési fok alacsony a szilárd szállító szakaszban, és a szilárd ágy eltűnése után éri el a teljesen feltöltött állapotot. Ekkor nyilvánvaló nyomás- és hőmérsékletingadozások lépnek fel. Példaként a polivinil-kloridot véve Menge hasonló erősítést igazolt állandó olvadékhőmérsékleten és állandó nyírási sebesség mellett egy ellentétes forgó kétcsigás extruderben. Richter hasonló amplifikációs módszerrel kapta meg a különböző töltési szinteken lévő részecskék szemcseméret-eloszlását. A részecskekövetés használata az áramlási csatornában történő biztonságos keveredés ellenőrzésére jelenleg hatékony és intuitív módszer.

A csigás extruderek hasonló méretarányos növekedése alapján fokozatosan megjelentek a hasonló szerkezeti berendezések méretnövelő alkalmazásai. Az olyan berendezések, mint az őrlőtárcsás csigás extruderek, belső keverők, ikercsigás finomítók és ikerrotoros folytonos keverők szintén elkezdtek hasonló léptékű alkalmazásokat építeni. módszer. Ő Xiaoling megszerkesztette a keverési hasonlóság-erősítés alapján a tárcsás csigás extruder modelljét, egyúttal ortogonális kísérletek és numerikus szimulációk segítségével optimalizálta a paramétereket. Chen Kejuan et al. a geometriai hasonlóság és az állandó maximális nyírófeszültség hasonlósági kritériumait alkalmazta a csavarmegmunkálási technológiában egy belső keverőmodell megtervezéséhez. Hu Dongkui összehasonlította az ikercsigás extruderek és a kétcsigás finomítók funkcióit és felépítését, és megállapította, hogy az ikercsigás finomítók és az ikercsigás extruderek összességében a leginkább hasonlítanak egymásra, és kísérletekkel ellenőrizhetőek, így jobban megérthető az ikercsigás finomítók. csavaros extruderek. A gép kialakításának nagy jelentősége van. Gong Shuyun az energiaekvivalenciát használta kritériumként a keverési hatás mérésére, és javasolta a kétrotoros folyamatos keverő keverőrészének hasonló erősítési kialakításának folyamatát és elméleti modelljét. A hasonló erősítési módszer kutatási ötlete egyre nagyobb figyelmet kap az iparban.

4. ábra Hasonló amplifikációs elmélet összehasonlító elemzése a tényleges termelésben

Következtetés

A csavaros extruderek hasonló méretarányos kialakítása és alkalmazása segíthet optimalizálni az extruder csavarszerkezetét, sebességét és egyéb paramétereit, és javítani az extruder teljesítményét. Összefoglalva azonban az elmúlt években a csavaros extruderek hazai és külföldi hasonló méretezési kritériumait, megállapítható, hogy bármilyen módszert is alkalmaznak, a méretnövelési kísérletek a csigás extrudálás biztonságának és keveredésének biztosításán alapulnak.

A csavaros extruderek azonban olyan problémákkal járnak, mint az energiafogyasztás, a szivárgás, a keverési teljesítmény és a biztonság. A meglévő hasonló erősítési módszerek nem tudják maximalizálni előnyeiket. Ezért nagyon fontos a hasonlósági standardok és az erősítési tényezők optimalizálása. A jövőbeni kutatásoknak tovább kell tárniuk a hasonlóság-erősítés elméletének alkalmazási lehetőségeit az extruder szerkezetének és folyamatparamétereinek optimalizálása terén, és megfelelő gyakorlati eszközöket és módszereket kell kidolgozniuk, amelyek teljesebb megoldást nyújtanak a nagyméretű extruderek pontosabb formázásához, tervezéséhez és alkalmazásához. elméleti támogatás.